材料系においては、まず自動車ボディの構造材では、これまでのハイテン・アルミに加えて、樹脂系複合材も適用し、いわゆるマルチマテリアル化が徐々に進んでいます。特に、バッテリー等によって重量が増すBEVでは軽量化目的、高度な自動運転システムが実装される車両ではその衝突パターンの変化に合わせたエネルギー吸収や分散目的、で活用検討されています。しかし、炭素繊維系のCFRPを含め、加工コストや時間は向上されど、そもそもの材料コストやサプライチェーン充実度などがネックとなり、期待された程には適用が増えておらず、まだまだハイテンやアルミ等の金属系使用が中心であるのが現状です。

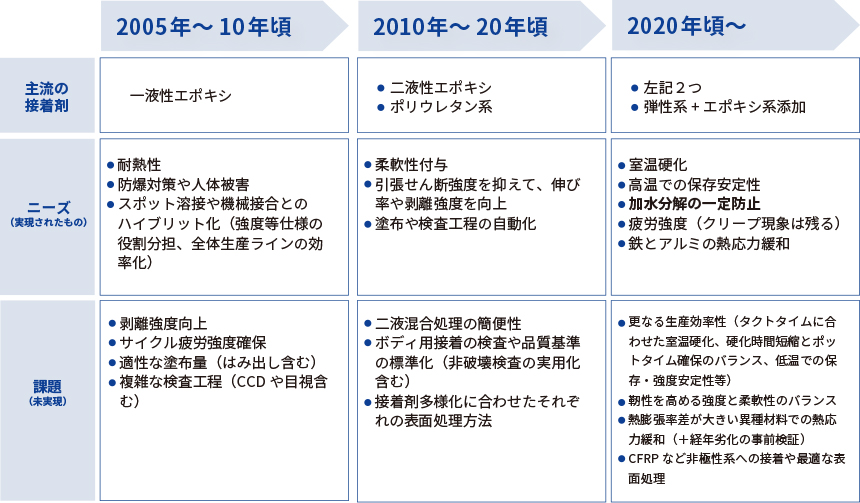

一方で、各材料間の溶接や接合技術としては、これまでのスポットやMIG溶接、リベットなどの機械接合から、接着剤をベースにした接合割合が増えています。特に、その先鞭を付けた欧州では、最初から接着剤を軸にした“Adhesive-Oriented Body Design”のコンセプトが拡がりつつあり、エポキシ系やウレタン系、アクリル系、これらの混合機能化など、その素材多様化も進んでいます。

構造材向け接着剤の変遷

欧州OEMが捉えている接着剤の利点としては、①異材の熱膨張差の緩和、②衝突エネルギー吸収や振動の緩和、③幾何学的に発生してしまう材料間ギャップのフィラー性、④電食防止、⑤他溶接接合技術と比したエネルギー効率性の高さなどであり、それぞれの要件に合った接着剤開発が進んでいる。

部品向け機能材料としては、バッテリーの保護や800V等高圧対策などにおける絶縁材やCTE差吸収材、駆動系や充電系のモジュール化に伴う放熱材や高速回転化対応の摩擦制御材、通信アンテナ多様化や高速化、その統合化に伴うEMI抑制材や導電系材料の機能複合化で対応する動きや(放熱とEMIのハイブリッドなど)、PPS等のスーパーエンプラ再活用などの適用も増えています。

当社では、欧州・米国・中国等における、これら車載機能材料や構造材の最新技術・用途動向を分析し、その先取り機能の開発や最適な方向性等の対策案を提供しております。

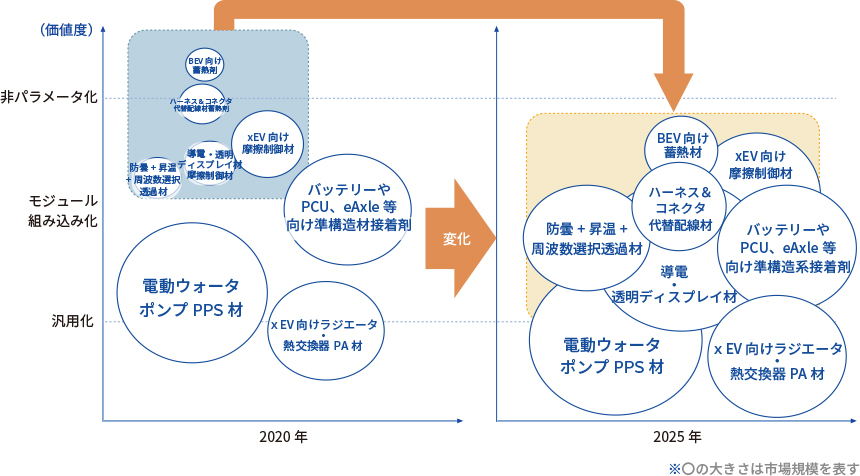

各有望材料の2020年&25年の市場規模×価値度ポジション変化

各材料の価値変化で見ると、「現在は標準仕様や製法がまだ固まっていないが、今後、xEVモジュール品(単体向けではない)に組み込まれる可能性がある材料群が有望用途になっている。